SUŠENÍ ČISTÍRENSKÝCH KALŮ A JEJICH TRANSFORMACE NA ORGANICKÉ HNOJIVO

Jan Ševčík1, Vladimír Hájek2, Karel Fuchs3

Abstract

Pollutants contained in sewage sludge are thanks to legislation complicating its direct application to agricultural land. The professional public often associates the topic of transformation of sewage sludge with the processes of thermal destruction like incineration, pyrolysis, etc. and possible alternative solutions of dry sludge processing could be neglected. One of those alternatives is the production of a registered organic fertilizer, using the technology of pelletizing a mixture of dried sludge and other additives. This offers a technically and economically attractive solution for many WWTPs and farmers. This paper thus describes above mentioned variant of sewage sludge material transformation into a registered fertilizer, which meets requirements of evolving legislation. Part of the paper also describes two types of sewage sludge dryers used as a key technology part.

Úvod

Legislativa upravující nakládání s čistírenským kalem (dále ČK) se postupně vyvíjí, což se mimo jiné projevuje i rozšiřováním sušáren kalů na českých ČOV. Jako navazující technologie jsou často zmiňovány různé metody termické destrukce ČK. Alternativou je ale výroba registrovaného organického hnojiva založená na peletizaci směsi vysušeného kalu a dalších přísad. Takto produkované registrované hnojivo plní požadavky vyvíjející se legislativy, ale i principů oběhového hospodářství.

Ještě do nedávné doby byla v ČR zásadním legislativním dokumentem upravujícím možnosti aplikace ČK na zemědělskou půdu vyhláška 473/2016 Sb. s odloženou platností, [1]. Tato vyhláška mimo jiné umožňovala aplikaci pouze odvodněného ČK kategorie I., který prošel procesem hygienizace v kalové koncovce ČOV, nebo který prošel procesem kompostování v kompostárně ve směsi s bioodpadem rostlinného a živočišného původu [2]. Kompostování je poměrně rozšířeným řešením pro zpracování ČK, které nepatří mezi termochemické metody a může se vyznačovat nevýhodami, jako je vysoká závislost na složení vstupních surovin, závislost na tepelném režimu kompostování, přežití semen plevelů, neodbourávání některých významných polutantů aj. Nejen proto jsou hledány alternativní metody a jedním z výsledků tohoto hledání je proces sušení ČK a následné výroby KSP hnojiva představujícího suchý granulát lisovaný do pelet průměru 6, 8, nebo 10 mm. Tento granulát obsahující dostatečné množství postupně uvolňujících se živin mohou zemědělci aplikovat na půdu stejnými mechanismy jako uměle vyráběná hnojiva. Aktuálně platným legislativním dokumentem, který je prakticky vyhlášce 437/2016 Sb, nadřazen a jehož zjednodušeně řečeno přílohou se stala právě zmíněná vyhláška je Zákon o odpadech 541/2020. Dle něj jsou mezi jeho zrušovacími ustanoveními zahrnuty vyhláška č. 437/2016 Sb., o podmínkách použití upravených kalů na zemědělské půdě a vyhláška č. 305/2019 Sb., kterou byla původní 437/2016 Sb. pozměněna. Přitom se ale z. 541/2020 na uvedenou vyhlášku odkazuje [3]. Zmiňovaná technologie výroby KSP hnojiva počítá s výstupem plnícím požadavky nejen výše uvedených legislativních dokumentů.

Sušení ČK

Sušení je technologií, která je s ohledem na nové legislativní požadavky nezbytná pro mnohé z možností zpracování ČK. V praxi jsou pro tento účel zavedené a ověřené technologie především solární a nízkoteplotní pásová sušárna ČK (Obr. 2 níže).

Obr.2 – Solární sušárna (vlevo) a nízkoteplotní pásová sušárna (vpravo) [4][5]

Obě ze sušáren znázorněných na Obr. 2 jsou vhodné pro sušení ČK za účelem výroby registrovaného hnojiva KSP, ale využití každé z nich má v kombinaci s touto navazující technologií určitá specifika:

Nízkoteplotní pásová sušárna

Návrh této sušárny často cílí na alespoň částečné využití stávajícího zdroje tepla na ČOV,

v úvahu tak přichází především teplo z chladícího okruhu kogenerační jednotky, což

souvisí s tím, že značný podíl pásových sušáren ČK suší teplotou cca 75 – 90 °C [6].

Pak na výstupu mohou produkovat hygienizovaný granulát. Sušící proces využívá sušení

prouděním vzduchu skrz ČK rozmístěný po prodyšném sušícím pásu. Odvodněný ČK je ve

formě kalových nudlí s velkým kontaktním povrchem dávkován pomocí extrudéru po celé

šířce pomalu běžícího pásu tak, aby nedocházelo k tvorbě prachu a tím i nebezpečného

výbušného prostředí. V samotném zařízení ČK přepadá z jednoho pásu na druhý, čímž se

zároveň obrací a je následně vysušen na přesně uřčený obsah sušiny (např. 60 – 90 %).

Nízkoteplotní pásové sušárny bývají některými výrobci nabízeny buď v jednodušším

provedení bez kondenzace brýdových par, nebo v pokročilejším provedení zahrnujícím

vybavení kondenzačními výměníky. Obr. 2 výše znázorňuje nízkoteplotní pásovou sušárnu

odulární konstrukce s kondenzačními výměníky přímo integrovanými v každém z bloků.

Pokročilý systém recirkulace vzduchu vyžaduje odsávání pouze jeho minimálního podílu

(v řádech jednotek procent) za účelem zajištění mírného podtlaku v systému.

Tento odsávaný použitý vzduch pak prochází systémem čištění odpadního vzduchu

(kyselinový a alkalický / alkalicko-oxidační + filtr) [6]. Zásadní výhodou

nízkoteplotní pásové sušárny je konstantní produkce vysušeného ČK během ročních

sezón umožňující investiční úspory v případě budování následujícího zařízení pro

výrobu registrovaného granulovaného hnojiva.

Příklad základních návrhových parametrů konkrétní uvažované pásové

sušárny, na kterou by měla navazovat technologie pro výrobu registrovaného

hnojiva, je zde:

Množství ČK na vstupu 5 500 t/r při 16 % sušiny, 4 190 t/r při 21 % sušiny

Podíl vstupní sušiny 21 % (po intenzifikaci stávajícího odvodnění s 16 %)

Podíl výstupní sušiny 85 %

Množství sušeného ČK na výstupu 1 035 t/r, tzn. cca 87 t/měsíc (průběžně)

Solární sušárna

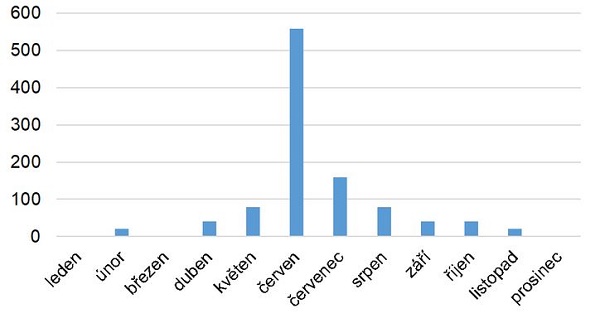

Prostorová náročnost solárních sušáren umožňuje efektivně využívat solární energii, která je zdarma. Prostorovou náročnost pak kompenzují nízké provozní náklady, které zahrnují hlavně náklady na ventilaci vzduchu v prostoru sušárny a na provoz zařízení pro prohrabávání sušené vrstvy kalu [6]. Pro oblast ČR (podobně i SR) se dá uvažovat s intenzitou slunečního záření okolo 800 W/m2, průměrnou dobou slunečního svitu 1600 – 2200 h/rok, což odpovídá hodnotě 1045 kWh/m2/rok [7]. Díky tomu se dá zjednodušeně říci, že jsou často využívány sušárny se specifickou kapacitou odvodněného kalu vztaženou na plochu sušící haly přes 1,1 t/m2/rok. Solární sušárny mohou kombinovat 3 druhy přestupu tepla: přestup zářením, konvekční přestup a přestup kontaktní. [6] Solární sušárna by z teoretického hlediska mohla být zařazena mezi konvekční sušárny, neboť je zde ČK sušen v podstatě také kontaktem s proudem teplého vzduchu, který je na něj hnán pomocí ventilátorů. [6] Z konstrukčního hlediska je sušárna (Obr. 2 výše) velkým skleníkem, kde dochází k odpaření povrchové a objemově vázané vody do okolního vzduchu ve skleníku. V něm se v podélném směru pohybuje speciální příčné rotační zařízení, které ČK prohrabává, a přitom současně rozprostírá a transportuje po podkladní desce od vstupu k výhozu. Celé zařízení je vybaveno soustavou ventilátorů a ventilačních klapek, které zajišťují optimální proudění vzduchu v prostoru skleníku tak, aby bylo dosaženo efektivního sušení. V případě, že to umožňují lokální sezónní podmínky, je velmi vhodné v průběhu roku kombinovat dostupné zdroje tepelné energie a využít je jako dodatečné pro ohřev podloží ČK, nebo vzduchu v hale. Výchozím produktem je kalový granulát, který je optimálně suchý, takže může být bezzápachový, ale při tom neprašný. [6] Nejen spotřeba energií a jiné s financemi související náklady hrají pří výběru a návrhu sušícího systému roli. Systém čištění použitého vzduchu, bezpečnost (nebezpečí výbuchu) [8], spolehlivost a ověřenost sušícího systému, provozní doba, stabilní parametry výstupního ČK, know-how dodavatele a množství jeho referencí jsou také důležitými faktory. Např. pásové sušení by se mohlo do budoucna zdát být hojně užívaným řešením. Jedná se o jednoduchý, prostorově nenáročný a poměrně lehký stroj při srovnání s některými sušárnami, které mohou při stejné kapacitě působit dojmem instalace těžkého průmyslu. Jejich výhodou je řiditelný a energeticky předvídatelný provoz nezávislý počasí. Nevýhodou solární sušárny je požadavek na dostatek nezastíněného půdorysného prostoru a závislost intenzity sušícího procesu na specifických klimatických podmínkách místa instalace. Proto je obtížné objektivně porovnat investice do solární sušárny s ostatními typy. Nicméně na výstupu je možné získávat vysušený kal se sušinou až 90 %. Podstatnou vlastností solární sušárny je také nerovnoměrná produkce sušeného kalu během ročních sezón zapříčiněná proměnným úhrnem slunečního záření, přičemž návrh zařízení na výrobu granulovaného hnojiva musí být dimenzován na maximální produkci. Příklad kolísání produkce výstupního sušeného ČK ze solární sušárny během roku znázorňuje obr. 3 níže pomocí šrafovaných sloupců. Podobně jako v případě pásové sušárny je u solární sušárny příklad hodnot, na které by měla být navrhována navazující technologie pro výrobu registrovaného hnojiva uveden zde níže. Jedná se o stejný případ konkrétního uvažovaného projektu. Tyto základní bilance však na rozdíl od pásové sušárny zahrnují grafické vyjádření úhrnu slunečního záření během roku, teploty, relativní vlhkosti, porovnání mezi potenciálním a efektivním odparem a měsíční kolísání výšky kalového lože v sušící hale. Zmíněné bilanční výpočty pak umožňují stanovit požadovaný počet a rozměr sušících hal a graficky vyjádřit vstupní a hlavně výstupní množství ČK v hale tak, jak uvádí Obr. 3 níže. [9]

Obr. 3 Sezónní výstupní množství sušeného ČK ze solární sušárny [9]

Příklad základních návrhových parametrů konkrétní uvažované solární sušárny,

na kterou by měla navazovat technologie pro výrobu registrovaného hnojiva, je zde:

Množství ČK na vstupu 5 500 t/r

Podíl vstupní sušiny 16 %

Podíl výstupní sušiny 85 %

Navrhované řešení 3 haly 12 x 140 m

Množství ČK na výstupu 1 035 t/r, min. 0 t/měsíc (leden), max. 558 t/měsíc (červen)

Granulované KSP hnojivo

Předchozí kapitola porovnala pásovou a solární sušárnu z hlediska variant výstupního množství sušeného ČK, na které je potřeba navrhovat navazující technologii výroby registrovaného hnojiva KSP. Před tím, než bude popsán návrh technologie výroby hnojiva pro tyto dvě varianty si dovolujeme popsat a zrekapitulovat proces samotné výroby hnojiva:

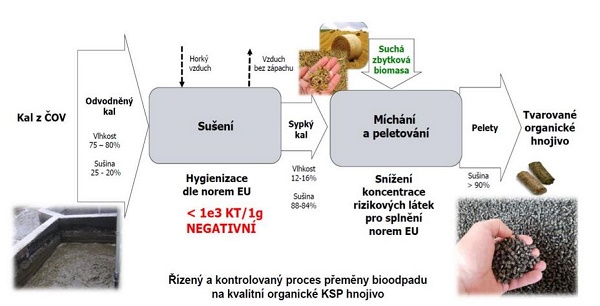

Výroba certifikovaného granulovaného hnojiva z vysušeného ČK pomocí směšování s přísadami v kombinaci s následnou peletizací této směsi nabízí pro řadu provozovatelů ČOV technicky a ekonomicky atraktivní řešení. Pro upřesnění: KSP je zkratka slov kal, sláma a popel. Obr. 4 níže schematicky znázorňuje a popisuje proces materiálové transformace ČK na registrované hnojivo.

Obr. 4 Schéma procesu výroby registrovaného hnojiva z ČK [10]

Výhodami konceptu výroby hnojiva KSP je hygienizovaný granulovaný produkt, se kterým se snadno manipuluje a postupně uvolňuje živiny vč. fosforu do půdy. Nelze opomenout ani ekonomické přínosy, protože je zřejmé, že zbudování linky pro výrobu granulovaných hnojiv (pelety 6, 8, nebo 10 mm) vyžaduje pro srovnatelnou kapacitu produkce ČK nižší investice než do budovaní termických technologických celků pro zpracování vysušeného ČK. Nevýhodami produkce certifikovaného hnojiva je nutná sezonní dostupnost příměsí, především zbytkové biomasy, investice do sušárny, míchárny a peletárny [10].

Základem procesu výroby je monitoring a znalost všech sledovaných vlastností vstupních surovin, jejich směšování dle předepsané receptury a následné lisování do podoby pelet. Vlastní výroba KSP hnojiva se provádí následovně:

Vstupní materiály jsou dováženy a skladovány ve skladu vstupních surovin pod přístřeškem tak, aby do něj nevnikala vlhkost při deštivém počasí (Obr. 7).

Obr 5. Manipulace a uskladnění vstupních surovin v suchém stavu [ProPelety]

Balíky nebo sypké zemědělské suroviny jsou pomocí manipulační techniky naváženy na vstupní dopravník výrobní linky, kde obsluha odstraní ochrannou síť nebo vázací provázky. Následně jsou balíky rozdruženy a nadrceny do podoby jemné frakce vhodné pro peletování. Tato frakce je řízeně dávkována do míchací části, kde je smíchána s ČK a s popelem v předepsaném poměru (Obr. 8). Promíchaná a homogenizovaná sypká směs (o sypké hustotě cca 500 kg/m3) následně vstupuje do peletovacího lisu.

Obr 6. Rozdužení, drcení a míchání směsi pro výrobu pelet [ProPelety]

V peletovacím lisu vznikají pelety pod tlakem a teplotou, a to na základě tření a uvolnění pojivových látek obsažených v zamíchané frakci. Jedná se o komplexní proces, při němž homogenní připravená směs prochází přes protlačovací nástroj (tzv. matrici). Nejprve dochází ke stlačení objemu frakce a při následném pohybu v kanálu matrice se vlivem tření vytvoří teplo (80 – 115 °C), které uvolní obsažené přírodní pojivé látky (na bázi ligninu, škrobů, cukrů, pryskyřic, apod.). Tyto pojivé látky propojí stlačenou frakci do podoby soudržné granule s vysokým stupněm slisování. Hlavním fyzikálním mechanismem při vzniku pelety je tření a schopnost materiálu při dané teplotě uvolnit pojivo v sobě obsažené. Je-li vstupní směs z agromateriálů, dřeva, ČK, separátů apod., pak víme, že kvalitní pelety vznikají, pokud má vstupní směs vlhkost okolo 14%. [11]

Vyrobené pelety (o sypké hustotě více jak 800 kg/m3) vypadávají z peletovacího lisu na čistící vibrační dopravník a na chladící dopravník, kde jsou vychlazeny na teplotu okolí (Obr. 9). Pelety končí v Big-Bagu, který lze uskladnit, nebo použít jako vstup do balící linky.

Doprava materiálu mezi jednotlivými technologickými zařízeními v lince probíhá v uzavřeném bezprašném obvodu (obvodech). Nezbytná je filtrace vzduchu a eliminace zápachu. Výsledný výrobek je podroben závěrečným monitorovacím testům předepsaným pro kontrolu kvality registrovaného hnojiva.

Obr. 7 Peletování, očištění a ochlazení vyrobených pelet [ProPelety]

Systémové komponenty pro míchání ČK s přísadami a pro peletizaci lze doplnit jak za pásovou, tak za solární sušárnu ČK, pokud je cílem produkovat registrované hnojivo. U solární sušárny, která obvykle sama o sobě neprodukuje hygienizovaný sušený ČK se jedná o duplikovanou výhodu. Při peletizaci materiálu totiž dochází ke zmíněné hygienizaci, které může být za solárním sušením jinak dosahováno např. pomocí energeticky náročného prostého ohřevu ČK.

Příklady návrhů linek pro výrobu hnojiva navazujících na výše uvedené 2 varianty produkce sušeného ČK jsou uvedeny zde níže, přičemž v případě varianty se solární sušárnou jsou uváděny záměrně předimenzované hodnoty:

Společné návrhové parametry pro obě varianty:

Uvažovaný ředící poměr 40:45:15 (ČK : sláma : popel)

Provozní doba 240 h/měs.

a) Pásová sušárna s kontinuální produkcí sušeného ČK 87 t/měsíc

Návrhové množství směsi 906 kg/h

Kapacita linky 1x Power 750 kg/h směsi (300 kg/h sušeného ČK)

Navrhované řešení 1x Power

b) Solární sušárna s variabilní produkcí sušeného ČK max. 558 t/měsíc

Návrhové množství směsi 5 813 kg/h

Kapacita linky 1x Power Dou 1500 kg/h směsi (600 kg/h sušeného ČK)

Navrhované řešení 3x Power DUO

Výše uvedené hodnoty vycházejí z výpočtů zahrnujících využití osmihodinové pracovní doby obsluhy zařízení. V případě varianty b) by se však nabízela úvaha, že v období maximální špičky (červen) lze zavést dvousměnný, či trojsměnný provoz nebo případně lze část sušeného kalu uložit do deponie a zpracovat v míchárně a peletárně až v době, kdy solární sušárna bude produkovat menší množství vysušeného kalu.

Za poznámku také stojí možnost v míchárně aktivně řídit poměr jednotlivých složek ve směsi pro výrobu KSP hnojiva, a to na základě výsledků z laboratorních testů vstupních surovin. To je vhodné hlavně v případech, kdy některý ze sledovaných parametrů v ČK překračuje hodnoty předepsané legislativou. V případě výše uvedených návrhů však tato možnost využita nebyla.

Závěr

Dosavadní praxe odstraňování ČK poukazuje na skutečnost, že pravděpodobně v nejbližší době nedojde k přijmutí a k aplikaci jednotného systému nakládání s ČK. Pravděpodobně tak zůstanou ve hře jak metody pro energetické, nebo materiálové využití kalů, tak i kombinace těchto metod. Využití sušeného ČK k produkci granulovaného registrovaného hnojiva představuje atraktivní alternativu, s možností vracet živiny z ČK zpět na zemědělskou půdu především v oblastech, kde se zemědělská půda vyznačuje nedostatkem organických látek a humusu. Na druhou stranu je nutné pamatovat na to, že je třeba zajistit přísun přísad (hlavně zbytkové biomasy), odběr samotného hnojiva u zemědělců a že každý individuální případ výroby vyžaduje zvláštní proces schválení a registrace hnojiva z důvodu rozdílných koncentrací polutantů v ČK od jednotlivých producentů. I přes to, že tento příspěvek vychází z podkladů týkajících se legislativního prostředí v ČR, je v případě ošetření určitých souvislosti možné s úspěchem produkovat a využívat registrované hnojivo i v jiných zemích, a to s vědomím, že dochází k využívání „eco-friendly“ systému, který respektuje trvale udržitelný rozvoj. Díky tomu patří výroba registrovaného organického hnojiva z ČK mezi bezodpadové technologie, jejíž koncový produkt vyhovuje normám EU. Neopomenutelným přínosem je také potenciální finanční profit z úpravy ČK a prodeje organického hnojiva.

Poděkování

Tento článek byl vytvořen s finanční podporou TA ČR v rámci řešení dílčího projektu TN01000056/03 „Recyklace vody a odpadů v rámci zelené infrastruktury měst“ řešeného v rámci projektu národního centra kompetence č. TN01000056 „Centrum Pokročilých materiálů a efektivních budov“.

Literatura:

1. Vodarenstvi.cz: Sovak ČR vítá novelu vyhlášky 437/2016 Sb. o použití upravených kalů na zemědělské půdě, [online], [cit. 2020-02-22], http://www.vodarenstvi.cz/2019/11/22/sovak-cr-vita-novelu-vyhlasky-c-437-2016-sb-o-pouziti-upravenych-kalu-na-zemedelske-pude/

2. MŽP ČR: Vyhláška MŽP 437/2016 Sb., ČESKÁ REPUBLIKA. 437 VYHLÁŠKA ze dne 19. prosince 2016 o podmínkách použití upravených kalů na zemědělské půdě a změně vyhlášky č. 383/2001 Sb., o podrobnostech nakládání s odpady a změně vyhlášky č. 341/2008 Sb., o podrobnostech nakládání s biologicky rozložitelnými odpady a o změně vyhlášky č. 294/2005 Sb., o podmínkách ukládání odpadů na skládky a jejich využívání na povrchu terénu a změně vyhlášky č. 383/2001 Sb., o podrobnostech nakládání s odpady, http://aplikace.mvcr.cz/sbirka-zakonu/ViewFile.aspx?type=c&id=38149 (2016). [cit. 2017-02-11].

3. ČR, Zákon č. 541/2020 Sb., Zákon o odpadech, ČESKÁ REPUBLIKA, 541/2020 Sb. Zákon o odpadech (zakonyprolidi.cz), https://www.zakonyprolidi.cz/cs/2020-541/zneni-20210101#p158_p158-1, [cit. 2021-08-11].

4. SUEZ WTS, Sušárny kalu, Suez Water Technologies and Solutions: Sludge dryers, [online], [cit. 2019-09-22], https://www.suezwatertechnologies.com/products/biosolids/dryers.

5. IST ANLAGENBAU: Brožura společnosti IST Anlagenbau, Informace WendeWolf - Solární sušení kalu, 2020, Beaver Consulting, s.r.o

6. ŠEVČÍK, J., Solární nebo pásové sušení ČK – optimální řešení pro kalovou koncovku, HUBER CS, spol. s.r.o. Cihlářská 19, 602 00 Brno, Sborník přednášek Konference odpadové vody, Štrbské pleso 2012.

7. RAČEK, J.; HLAVÍNEK, P.; ZWETTLER, O.; ŠEVČÍK, J.; CHORAZY, T. Koncepční postup návrhu sušení čistírenského kalu pro podmínky české republiky. In VODA 2019. Bienální konference Voda - sborník přednášek a posterových sdělení. Brno: CzWA service s.r.o., 2019. s. 1-9. ISSN: 2694-7013

8. HLAVÍNEK, P., ZWETTLER O., ŠEVČÍK J., RAČEK J., CHORAZY T. Koncepční přístup návrhu pásových sušáren čistírenského kalu pro středně velké zdroje znečištění. Vodovod.info - vodárenský informační portál [online]. 9.4.2019, 09/2019, [cit. 2020-02-20]. Dostupný z WWW: http://vodovod.info. ISSN 1804-7157.

9. Neveřejné interní projektové podklady solární sušárny WendeWolf, IST-Analgenbau, GmBH, Rheinweg 9, 793 95, Neuenburg, SRN (www.wendewolf.com) a Beaver consulting, s.r.o., Kanice 116, 664 01, ČR (www.beaver.cz)

10. FUCHS, K., HÁJEK, V., HUTLA, P., Materiálová transformace čistírenských kalů na registrované hnojivo, prezentace pro vstupní seminář, Vodárenská akciová společnost, divize Žďár n. S., 25.6.2019, Žďár n. Sázavou.